Предприятия отраслей тяжелой промышленности таких, как судостроение, горное машиностроение и станкостроение, часто сталкиваются с проблемой – как добиться прочной сварки металлических деталей?

Листы, как любое металлическое изделие, требуют подготовки к сварочным работам.

Для того, чтобы добиться безупречного сварного соединения, металл необходимо не просто очистить от загрязнений и масляных пятен, но и полноценно подготовить под разделку. Суть работы заключается в том, чтобы снять часть металла и создать небольшой скос под углом. Разделка кромок обязательна, когда свариваются металлические элементы толщиной от 6 мм. Только такой подход может обеспечить качественный шов и надежность сваренной конструкции.

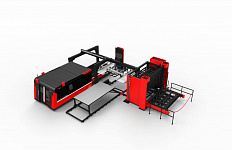

Недавно компания Bystronic выпустила станок серии D-Soar Plus PG с поворотной головкой для лазерной резки под углом с мощностью от 3 до 8 кВт, который позволит упростить трудоемкие процессы связанные с разделкой кромок и значительно сэкономить время и деньги.

1. Разделка кромок с помощью лазерной резки является самым оптимальным решением

До появления технологии лазерной резки под углом для разделки кромок листового металла использовали газовую и плазменную резку, которые имеют свои недостатки.

Газовая и плазменная резки по своим характеристикам уступают лазерной по точности и степени шероховатости. Кроме того, с помощью плазменной резки невозможно делать ломаные фаски, а искривления получаются иногда сами собой, из-за неправильно выбранных режимов, дефекта оборудования или ошибок.

Также газовой и плазменной резке сопутствуют вредные факторы такие, как выделение токсичных газов, вредное ультрафиолетовое излучение, высокий уровень задымленности и шума.

Вышеупомянутые методы резки относятся к огневому типу резки с большим количеством тепла. При газовом или плазменном способах резки в металле из-за перегрева могут появляться участки с измененными физическими и химическими свойствами. Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции. По сравнению с традиционными методами снятия фаски, лазерная резка представляет собой новый метод обработки с наименьшим термическим воздействием, лучшим качеством разреза и более высокой точностью.

Станки лазерной резки серии D-Soar Plus PG с поворотной головкой придают определенную форму кромкам свариваемых деталей, что помогает значительно улучшить качество и прочность сварки листов металла большой толщины, качество расплава сварочной ванны и эстетику заготовки. Для легированной стали качество кромки также может играть определенную роль в регулировке соотношения основного металла и присадочного металла.

Все кромки разделываются разным способом. На способ разделки влияют одновременно несколько факторов, среди них толщина листа, тип формируемого шва, материал заготовки, способ сварки. Обычно используют следующую классификацию: X-образный скос, V-образный скос, Y-образный скос, K-образный скос и т. д.

Y-образный и V-образный скосы являются самыми популярными и представляют одностороннюю прямолинейную разделку, что удобно для резки и последующего сварочного процесса. К-образный или Х-образный скосы применяются при сварке толстостенных металлов, так как они сокращают использование сварочного материала - при той же толщине шва количество электродов может быть уменьшено примерно на 1/2, при этом шов будет симметричным и с наименьшей деформацией после сварки.

2. Разработка станка лазерной резки под углом

Сначала технология резки под углом в основном использовалась для обработки труб. Еще в 2019 году компания DNE Laser начала разработку станка для лазерных резки труб под углом, а в сентябре 2021 выпустила новый продукт - D-Win T220-P.

Станок лазерной резки труб и профилей хорошо зарекомендовал себя, клиенты оставили множество положительных отзывов. После этого появились запросы на лазерные станки для разделки кромок листового металла, и компания DNE Laser начала исследования и разработку данного оборудования. Сразу после этого началась работа над оборудованием для лазерной резки листового металла под углом.

При разработке станка для лазерных резки кромок под углом толстолистового металла, ключевое значение имеет режущая головка. Необходимо решить несколько технических задач. Во-первых, при резке «под углом» толщина реза превышает толщину листа металла. Поэтому требуется лазерный источник повышенной мощности, и режущая головка должна выдерживать данную повышенную мощность для достижения легкой и быстрой резки толстых пластин.

Во-вторых, необходимо было превратить традиционную резку плоского металла с перемещениями по осям X, Y и Z, в современную 3D резку с отклонением лазерного луча от перпендикуляра и изменением его направления.

Научно-исследовательская команда DNE Laser приложили огромные усилия, чтобы на свет появился станок серии D-Soar Plus PG.

3. Возможности вышли на новой уровень благодаря уровню интеллектуальны решений.

Станок для лазерной резки под углом D-Soar Plus PG был дополнительно модернизирован с точки зрения технологии и конфигурации, это позволило сделать еще один большой шаг на пути к интеллектуальному производству.

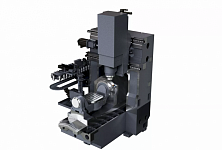

В конструкции режущей головки станка D-Soar Plus PG используется кинематическая схема перемещения по трем осям (X, Y, Z) и колебание в двух плоскостях (ось A, ось B), одновременное движение в пяти направлениям осуществляется сервоприводами с редуктором. Под управлением системы ЧПУ эффективно решается проблема непрерывного изменения направления режущей головки во время движения.

Также, лазерная режущая головка для разделки кромок унаследовала от режущей головки By-Power, разработанной головной компанией Bystronic в Швейцарии, интеллектуальные возможности. Например, встроенные датчики температуры, давления и влажности режущей головки могут контролировать ее работу в режиме реального времени с помощью программы WeChat mini на своих мобильных телефонах

Данная режущая головка оснащена пятиканальной системой водяного охлаждения и двухканальной воздушного, а также уплотнениями класса А, чтобы гарантировать для каждой группы линз поддержание требуемой температуры. Это более стабильные параметры резки.

Асферические выпуклые оптические линзы с высоким коэффициентом пропускания света используются для придания лазерному лучу высокой концентрации и четкости, а также для дальнейшего повышения точности резки.

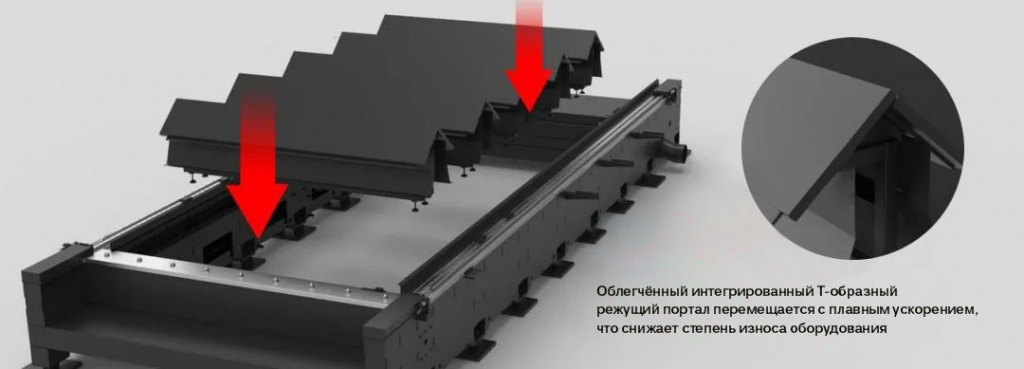

С точки зрения конструкции, станок D-Soar Plus PG разработан в соответствии с европейскими стандартами и современными нормами конструирования. В основе станка находится новая конструкция компонентной станины, состоящей из полностью сварного основания и специально разработанного защитного устройства для эффективного уменьшения термической деформации. Облегчённый интегрированный Т-образный режущий портал перемещается с плавным ускорением, что снижается степень износа оборудования. Станок оснащается гидравлическими сменными столами, общая несущая способность гидравлического цилиндра может достигать 40 тонн.

Система ЧПУ станка D-Soar Plus PG не только выполняет функцию общего управления станком, но и может менять различные параметры резки в соответствии с изменениями толщины листа, и формы реза. После загрузки программы резка может быть выполнена немедленно. Процесс резки непрерывно контролируется ЧПУ. Кроме того, D-Soar Plus PG также оснащен простым в использовании ПО, которое может создавать план резки не только одной детали, но и обеспечивать раскладку на листе большого количества деталей с наиболее оптимальным расположением.

Станки серии D-Soar Plus PG имеют большую практическую ценность:

Во-первых, разделка кромки детали может быть проведена непосредственно при ее изготовлении заданием реза соответствующей геометрической формы. В результате получаем сварочный шов высокого качества с полным проплавлением по толщине, что обеспечивает его прочность, сокращение вспомогательных технологических процессов и, благодаря мультипликативному эффекту, снижение вдвое затрат

Во-вторых, по сравнению с традиционной пламенной и газовой обработкой, лазерная обработка более эффективна и экономит материалы. Например, в судостроительной промышленности технология лазерной резки с фаской используется для обработки Т-образных деталей из низколегированной стали, что позволяет значительно сократить расход материалов при сохранении качества;

В-третьих, преимущества лазерной обработки заключаются в небольшой термической деформации, стабильном качестве резки и высокой точности. Ширина режущего шва составляет всего 1/8 от ширины плазменного, шероховатость может достигать 6,3 мкм, а точность резки составляет ± 0,5 мм. Это позволяет получить заготовку с более точными параметрами и добиться более высокого качества конечного изделия.

В настоящее время технология лазерной разделки кромок позволила DNE Laser достигла полного охвата возможностей в обработке листового металла и профилей. Эта технология широко применяется в таких отраслях промышленности как судостроение, строительство, машиностроение для горнодобывающей и нефтяной отрасли и т.д.

Пример обработки по ссылке