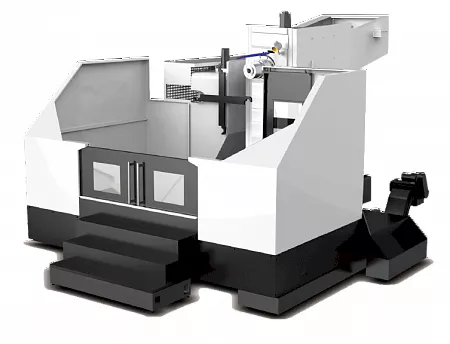

Фрезерные станки предназначены для обработки различных изделий из твердых материалов. Чаще всего это металлические, деревянные и пластиковые элементы. Оборудование оснащено фрезой – разновидностью рабочего инструмента с вращающимися резцами. Принцип действия фрезерных станков с ЧПУ заключается в постоянной работе фрезы, сопровождающейся поступательными движениями станка, по заданным параметрам. Подача детали для обработки происходит автоматически.

Содержание

Для каких задач требуются фрезерные станки

С помощью фрезерного оборудования можно выполнять следующие виды операций:

- обработку фасонных поверхностей, к которым относятся стержни и клапаны;

- фрезерование канавок и пазов;

- внутреннюю и наружную обработку плоскостей;

- формирование профилей зубчатых колес;

- нарезку заготовок;

- торцовочные манипуляции с материалами.

Опытные специалисты стараются максимально задействовать фрезерное оборудование на производстве, чтобы оптимизировать и ускорить процесс создания готовых элементов.

Основные виды станков

Существует несколько разновидностей фрезерных станков. Каждая модель подходит для выполнения определенного вида задач. На производстве чаще всего можно встретить следующие варианты:

- консольный;

- вертикальный;

- горизонтальный;

- копировальный;

- расточной;

- портальный;

- пятиосевой;

- комбинированный.

Выбор конкретного варианта зависит от сложности поставленных задач и индивидуальных производственных требований.

Из чего состоят фрезерные станки

У каждого вида оборудования есть свои отличительные особенности, но основная конструкция обладает схожим устройством и принципом действия. Некоторые элементы задействованы во всех станках, независимо от их прямого назначения.

В первую очередь следует рассмотреть станину. Это основной элемент всех фрезерных станков. Она выполняет наиболее важную работу: с ее помощью осуществляется опора на фундамент. Именно она считается центровым элементом станка, на котором крепится вся остальная конструкция.

Основные виды станин

Станина относится к числу наиболее важных элементов, поэтому она неоднократно модернизировалась и совершенствовалась. В настоящее время есть несколько видов станин, используемых в станках:

- Сварные станины. У сварных элементов меньшая жесткость, чем у литых. Данные элементы обычно используются для единичного производства. Элемент отлично работает при небольших съемах металла – до 2 мм.

- Литые станины. Их главной отличительной особенностью является возможность гасить вибрации во время рабочего процесса. Данные детали изготавливаются из прочного серого чугуна серии СЧ-15 или СЧ-20, в некоторых случаях допускается применение СЧ-30. Наличие полимерных примесей обеспечивает станку максимальную жесткость и точность во время рабочего процесса.

- Железобетонные конструкции. Обычно подобные элементы используются в тяжелых узконаправленных станках. Изделия редко можно встретить в современном оборудовании, всему виной восприимчивость к температурным колебаниям и сильная усадка бетона.

- Полимерные станины. Изготавливаются из прочных полимерных материалов, широко используются в современном производстве и подходят для разных видов станков, от универсальных до узконаправленных. Главным преимуществом таких конструкций можно назвать высокую устойчивость к коррозии и интенсивному внешнему воздействию. Благодаря этому, станки выдерживают многолетнюю эксплуатацию без необходимости в ремонте и частом обслуживании. Оборудование со станиной из полимеров чаще всего встречается на финишной обработке материалов.

- Если на производстве требуется станок с надежной и устойчивой станиной, то лучше отдать предпочтение конструкциям с чугунным литьем. Если основным требованием выступает повышенная виброустойчивость, тогда лучше остановиться на станине из минерального литья.

Станина является основой для всех остальных узлов, именно поэтому данную деталь называют центровой. Все подвижные и неподвижные элементы классифицируются на несколько категорий. К числу используемых элементов относятся колонны, шпиндельные бабки, рабочие столы и приводы осей. Также в каждом станке имеются направляющие элементы и шарико-винтовые пары. Без них невозможно запустить процесс эксплуатации станка.

Другие компоненты фрезерного станка

Неотъемлемыми элементами конструкции фрезерного оборудования независимо от его назначения являются:

- Система привода осей. Данный узел имеется во всех станках и является одним из наиболее важных компонентов оборудования. Система приводов получает команды от основного компьютерного управления (ЧПУ). После этого система задает нужный скоростной режим и направляет элементы по правильным координатам. Если система приводов окажется неисправной, специалист не сможет начать рабочий процесс.

- Рабочий стол. Это один из основных элементов, на котором обычно крепятся заготовки. Изделие в дальнейшем движется по направляющим в зависимости от выставленной компьютером задачи. Важно помнить, что во всех фрезерных станках присутствует максимально надежная система крепления, которая не позволяет изделиям смещаться во время обработки.

- Шпиндельная бабка. Для ее изготовления обычно используется чугун, он максимально устойчив к интенсивному внешнему воздействию и обладает длительным сроком эксплуатации. С помощью данного узла осуществляется перемещение и позиционирование шпинделя совместно с режущей конструкцией. Шпиндельная бабка обычно крепится на колонне.

- Привод главного движения. Во фрезерных станках обычно встречаются ременные, прямые и встроенные приводы.

Чтобы во время подъема инструмента не срабатывала сила гравитации, все станки оснащаются специальными противовесами. Они позволяют не нарушать баланс, независимо от общего веса обрабатываемых материалов.

Выбирая подходящий фрезерный станок, обязательно нужно обратить внимание на двигатель главного привода. От данного элемента зависят мощностные показатели и скорость работы. У каждого станка предусмотрены свои технические характеристики, которые разнятся в зависимости от выбранной модели.

Не лишним также будет ознакомиться с инструментальным магазином. Это важная часть фрезерной конструкции, предназначенная для автоматической смены режущих инструментов во время рабочего процесса.

Инструментальные магазины бывают нескольких видов:

- барабанные;

- цепные;

- карусельные.

В первом случае можно своевременно осуществлять расширение рабочего пространства для использования дополнительных инструментов. Карусельные изделия чаще всего встречаются в станкостроении, востребованность данного элемента постепенно сводится к минимуму. Цепные инструментальные магазины отличаются большой вместимостью, поэтому их часто применяют в крупногабаритных и многофункциональных станках.

Выбор конкретного варианта зависит от возможностей и потребностей владельца производства. Также обязательно следует учитывать технические характеристики оборудования.

К данному узлу обычно предъявляются следующие требования:

- высокая точность позиционирования;

- наличие достаточной вместительности;

- довольно легкая загрузка;

- повышенная скорость смены позиций;

- облегченный доступ ко всем инструментам.

На данные критерии обязательно нужно обращать внимание при выборе фрезерного станка. Инструментальный магазин должен отвечать всем требованиям будущего владельца оборудования.

Также отдельные типы фрезерных станков бывают оборудованы дополнительными элементами:

- Конвейерами для очистки остатков стружки и других материалов. Они позволяют поддерживать рабочее место в максимально чистом состоянии.

- Системой подачи охлаждающей жидкости в область нарезки.

- Поворотным столом. С его помощью можно серьезно расширить функциональные возможности устройства.

- Системой охлаждения для электрошкафа. Она защищает внутренние элементы от перегрева и преждевременного выхода из строя. В качестве охладительных деталей обычно выступают кондиционеры и теплообменники.

- Оптическими линейками. С их помощью можно легко компенсировать любые погрешности, возникающие в процессе заготовки деталей.

Отдельно стоит рассмотреть ЧПУ-систему. Именно она позволяет сделать станок максимально автономным и производительным. Все современные фрезерные станки оборудованы компьютерным управлением. Автоматический режим работы позволяет обрабатывать детали любой сложности.

Программное управление позволяет многократно повысить общую производительность станка и уменьшить количество времени, затрачиваемое на создание деталей. Проводится минимизация человеческого участия в рабочем процессе, благодаря чему можно значительно сэкономить финансовые и человеческие ресурсы.

Дополнительным преимуществом фрезерных станков с ЧПУ можно назвать существенное снижение количества брака даже при выпуске больших партий деталей.