Лазерная резка по металлу относится к числу новейших технологий, без которых невозможно представить производственный процесс на металлообрабатывающих предприятиях. Современные лазерные станки с ЧПУ обладают высокой точностью, надежностью и длительным сроком эксплуатации. Данное оборудование легко справляется даже с самыми сложными задачами и выдает отличный результат за короткий промежуток времени. Лазерные промышленные станки подходят для изготовления объемных деталей сложных форм.

Изобретение лазера было непростым процессом. Специалисты потерпели множество неудач прежде, чем смогли создать что-то похожее на современные лазерные станки. Первые открытия были зафиксированы в 1916 году, когда Альберт Эйнштейн представил миру концепцию вынужденного излучения. Наработки Эйнштейна легли в основу создания первого лазера, однако на тот момент не хватало теоретических и практических навыков. Поэтому процесс создания устройства затянулся на долгие годы. Лишь к 1953 году Джозеф Вебер смог собрать первый рабочий квантовый усилитель. Он был далек от идеала, но стал настоящим прорывом.

Следующее весомое открытие принадлежит физику Теодору Майману. Он представил миру первый твердотельный оптический квантовый генератор. Устройство сильно отличалось от своих предшественников: в качестве рабочего тела лазера использовался рубиновый стержень, поэтому оно было более производительным и надежным. Данное оборудование смогло дать новый старт для развития лазерных технологий. В дальнейшем устройства неоднократно модернизировались и дорабатывались, достигнув нынешнего состояния.

Первые оптоволоконные лазеры появились в 80-х годах прошлого века. Они оказались востребованы на машиностроительных производствах. Специалисты смогли задействовать лазерные станки во многих сферах, и спрос на такое оборудование только продолжает расти.

Содержание

- Принцип действия лазерных устройств

- Преимущества лазерной обработки металла

- Основные виды лазерных станков

- Где используются лазерные станки

- Особенности эксплуатации лазерного оборудования

Принцип действия лазерных устройств

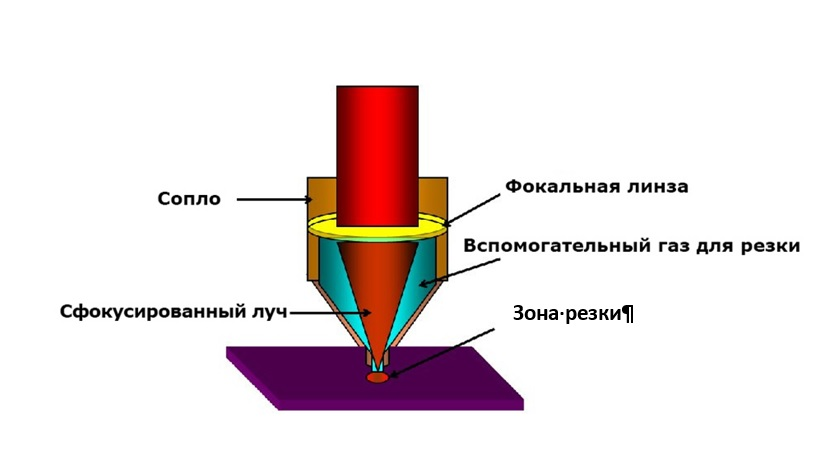

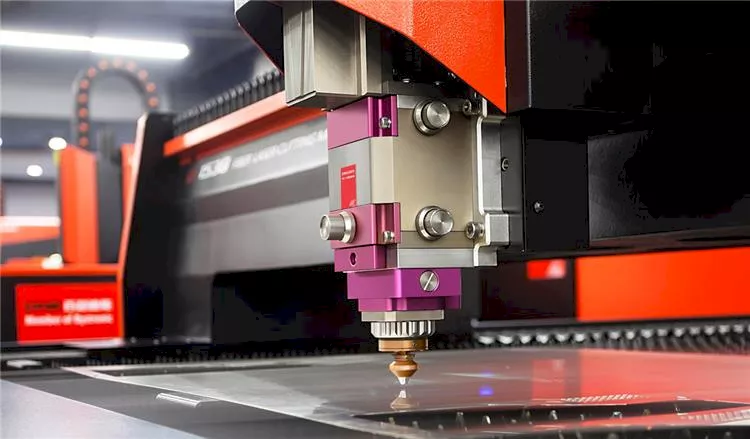

Основной принцип лазерного воздействия заключается в высокоэнергетическом тепловом излучении узкой направленности. Лазерный луч направляется на обрабатываемую поверхность, металл сначала нагревается до температуры плавления, затем до температуры кипения. В конце происходит испарение материала.

Лазерную резку по металлу можно сравнить с механической обработкой. Основная особенность лазера заключается в высокой точности и скорости обработки. Поверхность получается ровной, без оборванных и кривых элементов. Лазерное оборудование отлично подходит даже для тонких металлических пластин. Можно работать с любыми видами объектов, независимо от их сложности и толщины.

Преимущества лазерной обработки металла

Лазерная резка по металлу пользуется широким спросом благодаря большому количеству преимуществ:

- Материал подвергается минимальному воздействию, благодаря чему получается идеально ровный и аккуратный срез.

- Лазерные станки легко настраиваются под требуемые параметры. Специалисту достаточно создать изображение детали и добавить его в управляющую программу на компьютере. Остальную работу станок проделает самостоятельно.

- Высокая эффективность работы при любом количестве партий. Современные станки справляются даже с большими объемами, не выдавая при этом бракованных деталей.

- Лазерная резка позволяет экономить материалы и соблюдать повышенную чистоту на производстве. Во время процесса остается минимум отходов.

- Можно обрабатывать фигуры, требующие наличие сложных контуров (фигурная резка по металлу).

- Высокоскоростная и точная обработка материалов с допустимой погрешностью +0,01 мм.

- Можно работать с металлическими листами толщиной до 80 мм.

- Можно обрабатывать ломкие изделия, которые не выдерживают интенсивного воздействия. Режущий элемент не контактирует с заготовкой, что, в свою очередь, сводит к минимуму вероятность появления бракованных элементов.

Подобное количество плюсов делает лазерные станки незаменимыми устройствами на многих видах производств.

Основные виды лазерных станков

В настоящее время производители предлагают множество вариантов лазерных установок для различных производственных задач:

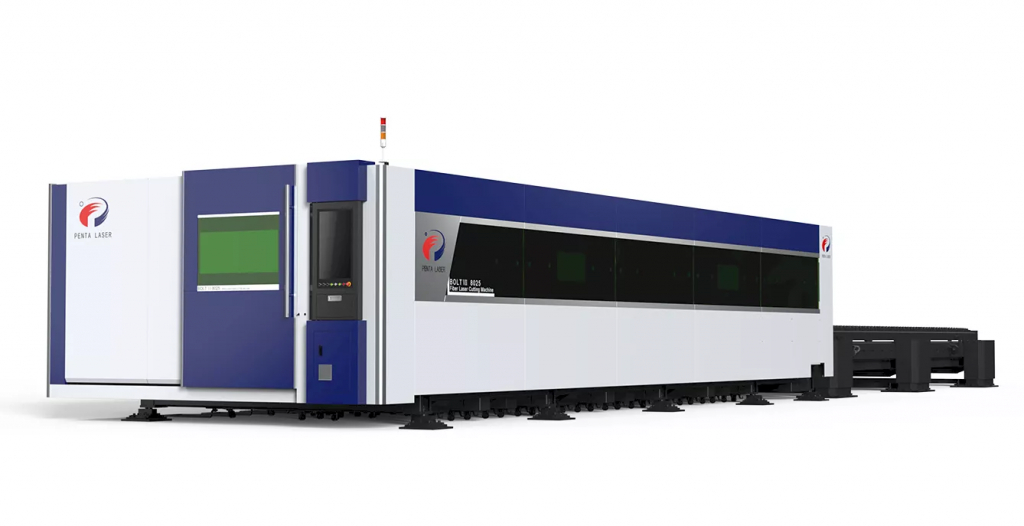

- Станки для раскроя листов. Данное оборудование чаще всего используют для резки металлических деталей в автоматическом режиме. Допускается работа с листами практически любых размеров.

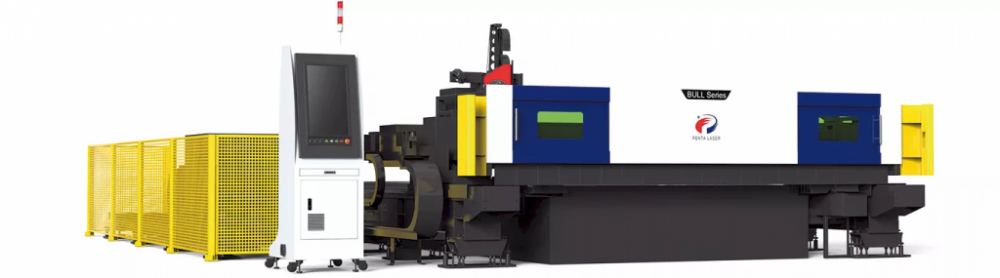

- Трубные лазеры – станки, которые применяются для обработки труб. С их помощью можно обрабатывать трубные заготовки любой сложности.

- Универсальные станки, которые подходят как для листовых материалов, так и для труб. С их помощью можно выполнять множество различных задач.

- Аппараты для регулярной очистки металлических элементов от ржавчины и коррозии.

- Ручные устройства для лазерной сварки.

- Оборудование для обработки рулонных материалов.

Выбор конкретного вида станков зависит от производственных требований и основных операций.

Где используются лазерные станки

Лазерной обработке поддаются любые виды материалов: от металла до акрилового камня и стекла. Также можно изготавливать фанерные изделия. Некоторые специалисты применяют лазер в тех случаях, когда нет возможности задействовать фрезу – например, при работе с бумагой, резиной или полиэтиленом.

С помощью лазерной резки можно создавать продукцию в таких отраслях, как автомобиле- и судостроение, производство сельхозтехники, бытовых приборов и т.д. На лазерном оборудовании нередко создают заборы, ограды и другие виды металлоизделий. Станки быстро справляются с поставленной задачей и выдают максимально аккуратный и надежный результат.

Технические особенности станка зависят от характеристик устройства: мощности, размера зоны обработки, скорости, типа охлаждения. Специалисты инженерного центра Unimatic могут подобрать наиболее подходящее оборудование для конкретных требований.

Особенности эксплуатации лазерного оборудования

Чтобы рабочий процесс был максимально продуктивным и безопасным, необходимо учитывать основные особенности и нюансы эксплуатации лазерных станков:

- все лазерные устройства требуют обязательного заземления;

- во время работы обязательно нужно проследить, чтобы активировалась охлаждающая система;

- наличие бесперебойного электропитания увеличивает длительность эксплуатации оборудования;

- если заготовки не подходят под требования производителя, их не допускают к рабочему процессу;

- оборудование должно проходить периодическое техобслуживание с заменой расходников и смазкой направляющих элементов.

При соблюдении основных правил эксплуатации можно достичь максимально длительного срока эксплуатации без необходимости в ремонте.