Станки с ЧПУ (числовым программным управлением) – это тип сложного технологического оборудования, которое управляется компьютером с помощью управляющих программ. Оно используется в производстве для высокоточной обработки изделий из разных материалов.

Принцип работы ЧПУ состоит в том, что станок получает команды из компьютерной программы, которые указывают его движения по координатам (длина, ширина, глубина) для создания деталей или изделий. Эти команды передаются станку через специальные управляющие системы, которые контролируют работу двигателей, инструментов и других устройств на станке.

Содержание

- Технологии и особенности программирования токарных операций

- Основные этапы программирования ЧПУ

- Преимущества программирования токарных операций

- Как происходит разработка программ для ЧПУ

- Будущее программирования токарных операций

Технологии и особенности программирования токарных операций

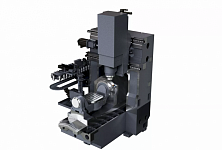

Программирование токарных операций является важной составляющей современного производства и играет ключевую роль в процессе создания сложных деталей. Этот метод представляет собой систему автоматизации, которая позволяет контролировать и управлять работой токарного центра для создания деталей с необходимой точностью и качеством.

В качестве основы здесь используется специальный G-код, разработанный альянсом отраслей электронной промышленности EIA (США) еще в середине 60-х годов XX века. В течение нескольких лет он дорабатывался и совершенствовался и сейчас принят как международный стандарт ISO 6983-1:2009. На сегодня существует несколько методик программирования сложных токарных операций, CAM/CAD-системы (проектирование на компьютере), а также G-code (специальное кодирование деталей в числовой форме).

Основные этапы программирования ЧПУ

Процесс любого программирования токарных операций, вне зависимости от вида и типа станка, включает в себя несколько ключевых этапов:

- Создание модели. Используя CAD-системы, проектируют трехмерную модель детали.

- Выбор подходящих инструментов. Определяются средства, которые будут использоваться для обработки детали.

- Разработка траектории инструмента. Задаются путь и скорость движения инструмента для достижения необходимой формы и размеров детали.

- Генерация управляющих программ. Создаются G-коды или другие инструкции для станка на основе модели и траектории инструмента.

Преимущества станков ЧПУ включают повышенную точность, повторяемость и скорость обработки материалов, что делает их очень эффективными в производстве различных изделий, начиная от металлических деталей и заканчивая деревянной мебелью и прочими изделиями из различных материалов.

Машины такого типа широко применяются в тяжелой промышленности, металлообработке, столярном деле, прототипировании и других областях, где требуется высокая точность и автоматизированный процесс изготовления изделий. Нередко их используют в таких отраслях промышленности, как авиационная, автомобильная, медицинская и пр., где требуется предельно точное изготовление деталей, от чего зависит их функциональность и надежность.

Преимущества программирования токарных операций

Для понимания того, почему процессам программирования ЧПУ уделяется так много внимания, рассмотрим, какие плюсы это дает на выходе:

- Точность и повторяемость. Использование программирования позволяет достичь высокой точности изготовления деталей и повторяемости процесса производства.

- Эффективность и экономия времени. Автоматизация токарных операций сокращает время изготовления деталей и увеличивает производительность.

- Расширенные возможности обработки. Благодаря программированию можно осуществлять сложные операции, такие как фрезерование, нарезание резьб и другие виды обработки на токарных станках. Кроме того, точное программирование позволяет оптимизировать процесс обработки и уменьшить объем отходов материала.

Как происходит разработка программ для ЧПУ

Создание программ для числового программного управления включает в себя несколько этапов:

- Создание модели детали или изделия. Сначала проектируется или моделируется сама деталь или изделие, для которого будет создаваться программа управления. Это может быть выполнено с помощью CAD (компьютерного проектирования) или других специализированных программ.

- Выбор инструментов и стратегии обработки. Инструменты и методы обработки выбираются в зависимости от требуемых операций и материала заготовки. Это может включать выбор фрезы, сверла, точильные и другие инструменты, а также определение скорости и подачи инструмента.

- Генерация кода ЧПУ. После моделирования детали или изделия, а также выбора инструментов происходит создание программы на языке ЧПУ. Данный код содержит инструкции для станка о том, как именно обрабатывать заготовку: какие движения выполнять, сколько материала удалить, какими инструментами и в каком порядке.

- Тестирование и отладка. После создания программы ЧПУ ее необходимо протестировать. Здесь важно убедиться, что программные команды правильно интерпретируются станком и выполняются так, как задумано. Отладка может включать проверку на ошибки в программе, коррекцию траекторий или параметров обработки.

- Загрузка программы на станок. После успешного создания и проверки программа ЧПУ загружается в память станка.

- Запуск обработки. После загрузки программы станок запускается на обработку заготовки в соответствии с заданными параметрами и инструкциями из программы ЧПУ.

- Контроль качества. По завершении обработки производится контроль качества изготовленной детали или изделия.

Этапы разработки программ для ЧПУ варьируются в зависимости от сложности изделия, требуемой точности и степени автоматизации процесса производства. Кроме того, существуют специализированные программные средства, позволяющие более удобно и эффективно создавать и редактировать программы для ЧПУ, учитывая требования конкретного производства или задачи.

Будущее программирования токарных операций

С развитием технологий и внедрением искусственного интеллекта в производственные процессы программирование токарных операций становится более инновационным. Появление технологий машинного обучения позволяет улучшить точность и оптимизировать процессы работы токарных станков.

В заключение можно отметить, что программирование токарных операций играет решающую роль в современной промышленности, обеспечивая высокую точность и эффективность производственных процессов. С постоянным развитием технологий это направление продолжит эволюционировать, обеспечивая более точные и инновационные методы создания деталей.