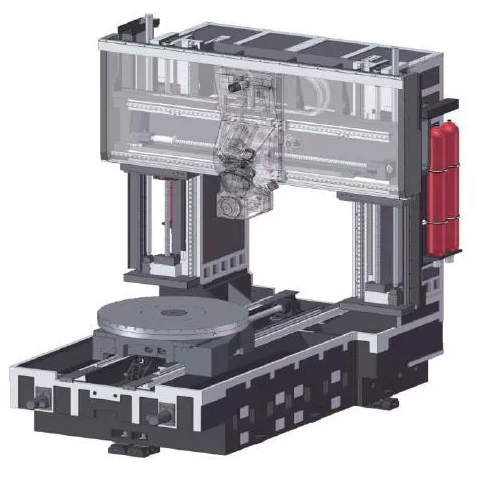

Одним из наиболее востребованных процессов обработки материалов является фрезерование, для чего используются специальные производственные фрезерные станки с ЧПУ. С помощью такого оборудования можно создавать самые разные заготовки и детали, которые в дальнейшем применяются в машиностроении, промышленности, сельском хозяйстве и других отраслях. Габаритные размеры готовых изделий могут быть разными, что зависит, в том числе, от технических параметров и функциональности фрезерного центра.

Содержание

- Значение выбора правильного режима фрезерования

- Как происходит процесс фрезерования

- Расчет нужного режима обработки

Значение выбора правильного режима фрезерования

Любой процесс такой обработки осуществляется с помощью вращения фрезы и передвижения заготовки или инструмента по нескольким осям. Это позволяет инструменту уверенно обрабатывать материал с необходимой точностью, а также создавать различные геометрические формы, включая пазы, выемки, плоскости, кривые и т. д. Данный метод широко применяется в производстве металлических деталей, создании прототипов, изготовлении инструментов, а также в других отраслях промышленности.

Современные фрезы производятся из усиленных железоуглеродистых сплавов, легированных хромом (до 4–5 %) и вольфрамом (до 18–20 %), которые приобретают твердость на уровне HRC 62–65. Однако важно понимать, что на фрезы приходится высокая температура, поэтому следует выбирать правильный режим резания, чтобы исключить риск поломки.

Выбор правильного режима фрезерования играет ключевую роль в процессе переработки заготовки по следующим причинам:

- Качество обработки. Здесь учитывается материал заготовки, тип фрезы, скорость вращения вала, а также подача и глубина резания, что влияет на гладкость, точность и чистоту обработки.

- Производительность. Нужный режим фрезерования способствует повышению производительности. Оптимальные параметры обработки минимизируют время, требуемое для завершения процесса, и увеличивают выход продукции за определенный промежуток времени.

- Износ инструмента. Неправильно выбранный режим приводит к ускоренному выходу из строя рабочего инструмента, поэтому, чтобы продлить срок службы станка, важно с самого начала выставлять правильный режим.

- Безопасность во время работы. Выбор правильного режима также необходим с точки зрения безопасности, поскольку неверные параметры способны приводить к возникновению опасных ситуаций, включая перегрев инструмента, деформацию материала или даже аварии на оборудовании.

- Экономия ресурсов. Оптимизация режима фрезерования снижает потребление энергии и материалов, что, в свою очередь, способствует экономии ресурсов и уменьшению затрат на производство.

В целом, правильный выбор режима фрезерования позволяет достигать оптимального баланса между качеством обработки, производительностью, безопасностью и экономической эффективностью производственного процесса.

Как происходит процесс фрезерования

Примечательно, что станки фрезерного типа могут быть самых разных модификаций, включая ручные, полуавтоматические, автоматические и ЧПУ. Все они широко применяются в промышленности, машиностроении, автомобилестроении и т. д.. Процесс фрезерования включает в себя несколько этапов:

- Выбор заготовки. Используемый материал зависит от требований конечного изделия. Заготовка может быть металлической, деревянной, пластиковой или из другого материала.

- Выбор фрезы. Резцы бывают разных типов и размеров, причем выбор определенного типа зависит от материала заготовки, формы, которую требуется создать, а также других параметров.

- Закрепление заготовки. Изделие закрепляется на рабочем столе фрезерного станка за счет зажимов или специальных приспособлений для обеспечения стабильности и точности обработки.

- Выбор свойств обработки. Определяются параметры фрезерования, включая скорость вращения фрезы вокруг своей оси, подачу нужного инструмента, глубину реза и другие свойства, зависящие от материала и требований к обработке.

- Непосредственно фрезерование. Резец вращается и перемещается вдоль или поперек заготовки с заданными параметрами скорости и глубины резки, удаляя материал и создавая необходимую форму, отверстия или поверхности.

- Контроль качества. После завершения процесса обработки проводится проверка полученной детали на соответствие требованиям чертежа или спецификации.

- Отделка и обработка детали. При необходимости выполняется дополнительная отделка детали, например, шлифовка или обработка поверхности для достижения требуемого качества и внешнего вида.

Процедура фрезерования может быть автоматизирована при использовании числового программного управления, что позволяет создавать более сложные детали с высокой точностью и повторяемостью.

Расчет нужного режима обработки

Фрезерный станок – это мощное оборудование, активно используемое в промышленности для обработки различных материалов с высокой скоростью и точностью.

Расчет конечного режима обработки на таком станке – ключевой этап, определяющий главные параметры, к которым относятся скорость резания, подача на зуб и время фрезерования. Все они существенно влияют на качество изготавливаемой детали, производительность станка, а также износ режущего инструмента.

- Скорость разрезания

Является одним из наиболее важных параметров обработки детали на станке. Она определяется скоростью вращения фрезы, а также подачи материала. Оптимальный режим зависит от материала заготовки, твердости, типа фрезы и обрабатываемой поверхности. Для расчета скорости используется специальная формула расчета длины пути:

L = l*n = π*Dc*n,

где π – постоянная константа со значением в 3,14;

Dc – диаметр фрезы, определяемый в мм;

n – частота вращения, об/мин.

- Подача на зуб

Подача на зуб определяет расстояние, на которое материал двигается при развороте фрезы на один шаг. Оптимальная подача на зуб зависит от материала заготовки, желаемой глубины резания и типа фрезы. Недостаточная или избыточная подача может привести к повреждению фрезы или плохому качеству обработки. Формула для расчета подачи на зуб:

где Vf – подача на зуб (мм/об),

n – частота вращения, об/мин,

Zn – число зубьев фрезы.

- Время фрезерования

Это общее время, требуемое для обработки заготовки на станке фрезерного типа. Оно зависит от скорости резания, подачи на зуб, глубины резания, размеров заготовки и необходимой точности обработки. Формула для расчета времени фрезерования:

где Vс – подача на зуб, мм/об;

π = 3,14 – константа;

Dc – диаметр фрезы, мм.

Важно учитывать, что оптимальные параметры обработки могут различаться в зависимости от конкретной задачи, поэтому для достижения наилучших результатов рекомендуется проводить тщательные испытания и корректировать параметры в процессе работы.

Расчет конкретного режима обработки станка – сложная задача, требующая глубоких знаний, профессионализма и опыта. Эффективное использование фрезерного станка возможно благодаря точному расчету параметров обработки и позволяет достичь оптимальных результатов производства, снизить износ оборудования.

Точный расчет скорости резания, подачи на зуб и времени фрезерования является основой успешной обработки материалов на станке с ЧПУ, обеспечивая высокое качество изготовления деталей и оптимизацию производственных процессов.