Сегодня на рынке представлено большое число токарных станков с ЧПУ, которые различаются функционалом, техническими характеристиками и выполняемыми задачами. Зная, какой режим работы необходим для конкретного производственного процесса, можно выбрать то оборудование, которое оптимально для данного типа операций.

Содержание

- Для чего необходимо применять правильный режим резания

- Главные параметры при выборе режима резки заготовки

- Особенности расчета режимов токарной обработки

- Что дает правильный режим резания на станке

Для чего необходимо применять правильный режим резания

Любой опытный и квалифицированный мастер, работая со станком, в обязательном порядке изучает его технические и эксплуатационные характеристики, а также паспорт оборудования. Это позволяет правильно задать рабочие параметры, чтобы достичь предельной эффективности. Выбор правильного режима при токарной обработке дает следующее:

- высокий уровень производительности;

- минимизацию себестоимости изделий;

- достижение максимально возможного качества продукции;

- снижение степени износа режущего инструмента;

- уменьшение риска поломки резца;

- сведение к нулю риска возникновения брака.

Важно понимать, что выбор правильного режима функционирования станка обеспечивает, в том числе, безопасность, что является первостепенным требованием при работе.

Главные параметры при выборе режима резки заготовки

Важно заметить, что рабочие характеристики представляют собой совокупность параметров, которые задаются оператором с учетом технологического маршрута обработки заготовки. Если деталь является сложной, то определение параметров рабочего инструмента производится с учетом технологических чертежей и допусков.

Обычно оптимальный режим резки выбирается один раз, после чего мастер приступает к работе. Однако если материал заготовок меняется, то здесь важно корректировать режим резки, выбирая наиболее подходящий с учетом изменений. К главным свойствам относятся:

- глубина резки (t, мм);

- уровень рабочей подачи (S, мм/об);

- скорость обработки материала (V, м/мин).

При выборе конкретного режима стоит обязательно учитывать такие дополнительные факторы, как частота вращения шпиндельного элемента, вес заготовки, а также тип режущей части. Дополнительно отметим, что точный расчет токарного режима выполняется одним из трех методов:

- Аналитический, в основе которого лежат формулы и технические свойства конкретного механизма.

- Программный, используемый на станках с числовым программным управлением, где установлен специализированный софт.

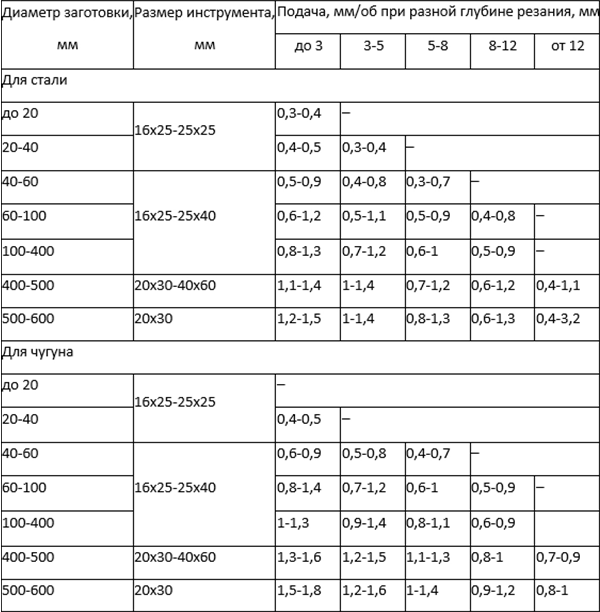

- Табличный, в основе которого лежит подбор свойств резания на основе справочных таблиц, а также практического опыта мастера.

Выбор конкретного метода осуществляется индивидуально с учетом основного и вспомогательного времени, особенности обработки, а также прочих факторов, влияющих на конечный результат.

Особенности расчета режимов токарной обработки

Конечный расчет режима, который будет использовать при токарной обработки, включает в себя ряд параметров и особенностей. Каждый из них определяются типом материала заготовки, инструмента, обрабатываемой поверхности и требуемой точности. Вот несколько ключевых аспектов, учитываемых при расчете режимов токарной обработки:

-

Скорость резания (V). Это скорость перемещения рабочей кромки режущего инструмента относительно заготовки. Рассчитывается с учетом материала заготовки, инструмента и типа обрабатываемой поверхности. Для точного расчета используется следующая формула:

V = πDn 1000

где V – скорость резки;

π = 3,14;

D – диаметр детали;

n – количество оборотов заготовки.

Для выбора конечного параметра требуется найти необходимый режущий инструмент.

-

Подача (f). Рабочая подача определяет, прежде всего, конечную скорость, с которой инструмент передвигается вдоль поверхности заготовки во время обработки. Она может быть равномерной или изменяться в процессе опеации для достижения нужной формы.

- Глубина резания (AP). Это глубина, на которую инструмент погружается в материал заготовки при каждом обороте. Определяется из требований обработки и параметров инструмента.

- Тип инструмента и его геометрия. Расчет режимов учитывает форму и размер режущей кромки, углы заточки, материал и покрытие инструмента.

- Жесткость системы. Оценка того, насколько жестко станок и заготовка будут реагировать на обработку. Это важно для предотвращения вибраций и обеспечения точности операции.

- Тепловые эффекты. Учет тепловых воздействий на инструмент и заготовку, поскольку нагрев может повлиять на прочность материала и качество обработки.

-

Мощность. Очень важный параметр, от которого зависит способность мастера справиться с поставленной задачей максимально эффективно и безопасно. Это ключевое условие при выборе станка и инструмента. Здесь применяется формула

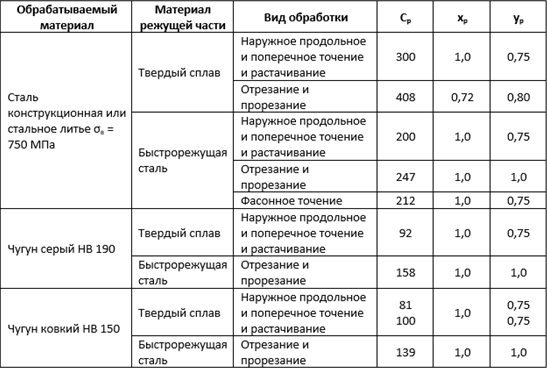

P = Cp ⋅ txp ⋅ Syp,

где P – сила резки (в кГ);

t – глубина;

Ср – коэффициент;

S – непосредственная подача.

- Точность и требования к поверхности. Определение необходимой точности обработки, что влияет на выбор режимов станка.

- Экономические факторы. Учет стоимости материалов, износа инструмента и времени обработки при выборе оптимальных режимов.

Это лишь общие аспекты, которые учитываются при расчете режимов токарной обработки. Реальные расчеты включают в себя более детальные и специфические параметры в зависимости от конкретной задачи обработки.

Что дает правильный режим резания на станке

Оптимальный режим является ключевым элементом при выполнении различных производственных операций, особенно в металлообработке. Правильно подобранный режим влияет на следующие показатели:

- Качество обработки. Правильно настроенный режим резания помогает достичь более точной обработки с гладкой поверхностью детали, 100 %-м соблюдением размерности и минимальным количеством дефектов на обрабатываемой детали.

- Увеличение производительности. Оптимальный режим резания позволяет повысить производительность процесса обработки. Это означает выполнение операций быстрее без ущерба для качества, что, в свою очередь, приводит к экономии времени и ресурсов.

- Продолжительность срока службы инструментов. Использование нужного режима резания помогает уменьшить износ резцов, сверл и фрез, что в конечном итоге снижает затраты на обслуживание и замену оборудования.

- Экономия материалов. Оптимизированная скорость вращения шпинделя помогает сократить потери за счет уменьшения брака и отходов. Это важно при работе с дорогостоящими материалами.

Правильно настроенный режим резания также повышает безопасность операторов и окружающих. Он может снизить риск образования опасных облаков стружки или повреждения оборудования, свести к минимуму вероятность аварий. Отметим, что любой станок имеет эксплуатационный и технический паспорт, в котором имеются готовые таблицы. С их помощью можно определить мощность резки, а также расчетные значения, касающиеся конкретного режима обработки.